Holz als Roh- und Werkstoff Leitz-Anwenderlexikon

Holz, der nachwachsende Rohstoff

Holz als nachwachsender Rohstoff ist aufgrund seiner hohen Festigkeit bei geringer Dichte ein wichtiger und weltweit verbreiteter Werkstoff. So findet Holz vielfaltige Anwendung für Tragwerkskonstruktionen im Holzbau sowie in weniger statisch beanspruchten Bereichen wie Bauelemente, Möbel oder dem Innenausbau. Aufgrund seiner porösen Zellstruktur besitzt Holz im getrockneten Zustand eine geringe Wärmeleitfähigkeit, wodurch eine gewisse Warmedämmung erreicht wird. Deshalb ist Holz auch unter energetischen Gesichtspunkten ein günstiger Werkstoff, was beispielsweise bei Fensterkanteln oder Dämmstoffplatten genutzt wird. In seiner weiteren Verwendung wird Holz in seiner natürlichen Form (Massivholz) oder als Holzwerkstoff eingesetzt.

Holz-Eigenschaften

Bei der Auswahl, dem Einsatz und der Bearbeitung von Massivholz (auch „Vollholz“ genannt) müssen die spezifischen Eigenschaften beachtet werden. Als wesentliche Eigenschaften sind zu nennen: inhomogen, anisotrop, porös, hygroskopisch und biologisch abbaubar. In seiner Struktur besteht Holz aus Fasern, die in Längsrichtung eine höhere Festigkeit aufweisen als in Querrichtung. Die Fasern wiederum bestehen aus Zellwänden, die die eigentliche Holzsubstanz bilden und aus Hohlraumen, den sog. Poren. Das Verhältnis des Porenvolumens zur Masse der Holzsubstanz entscheidet über die Rohdichte und ist von Holzart zu Holzart verschieden. Je nach Jahreszeit sind die Poren größer (Frühjahr, Sommer: Frühholz, geringere Dichte) oder kleiner ausgebildet (Herbst, Winter: Spätholz, höhere Dichte). Im Querschnitt durch das Holz wird dieses Phänomen in den sog. Jahresringen aus aufeinanderfolgenden Früh- und Spätholzbereichen sichtbar. Bei langsam wachsenden Hölzern aus kalten Regionen sind diese Jahresringe sehr fein ausgebildet, bei schnell wachsenden Hölzern aus wärmeren Regionen sehr grob. Bei tropischen Holzern hingegen sind diese Unterschiede kaum sichtbar.

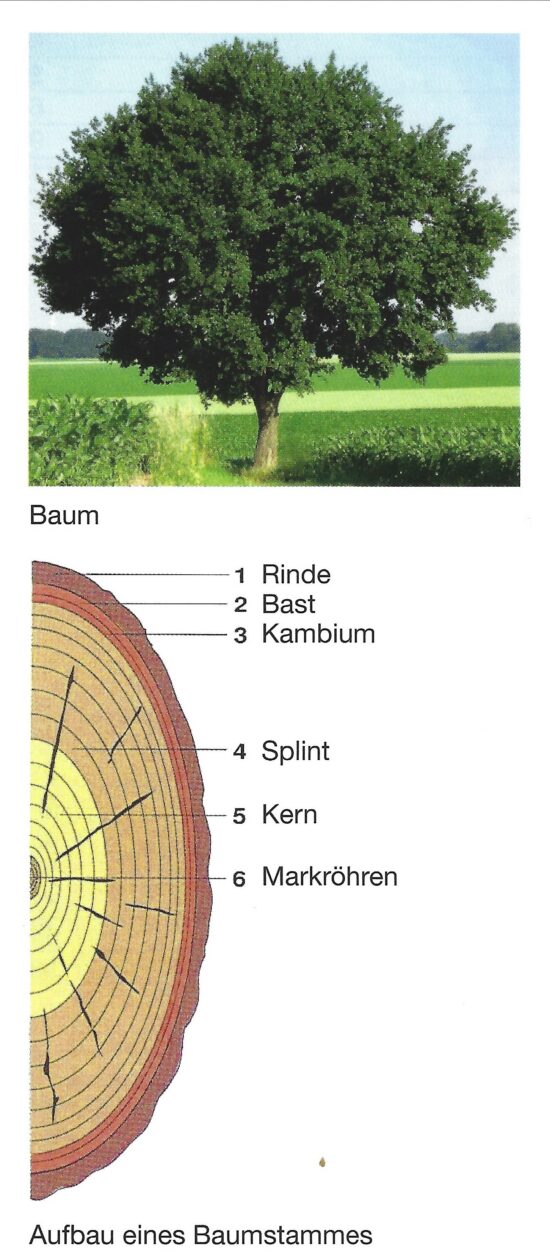

Wo das Holz wächst: im Kambium

Holz entsteht durch Zellteilung und Zellvermehrung in der Wachstumsschicht, dem sog. Kambium. Die meisten Holzzellen wachsen nach innen und bauen die eigentliche Holzsubstanz auf. Nur wenige Zellen wachsen nach außen und bilden dort Bast und Rinde. So ist jeder Baum in Schichten von außen nach innen aufgebaut: Rinde, Bast, Kambium, Splint (Markstrahlen, Jahrringe, Früh- und Spätholz, Harzgänge), Kern (keine Saftführung, nur statische Funktion), Markröhren.

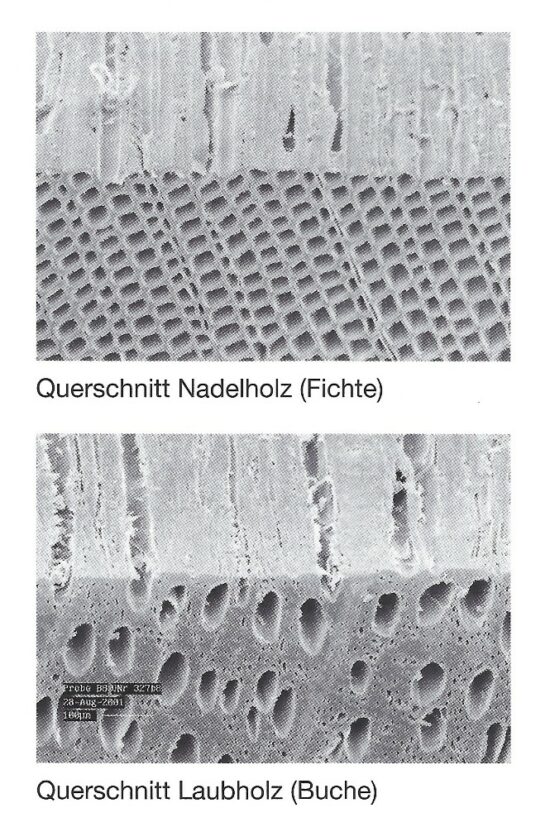

Aus zweierlei Holz gemacht: Laubhölzer und Nadelhölzer

Bei den Holzarten unterscheidet man Laubhölzer und Nadelhölzer. Nadelholzer sind entwicklungsgeschichtlich älter und weisen daher einen einfacheren Zellaufbau mit zwei Zelltypen auf. Die Tracheiden (langgestreckt, spitz zulaufend) haben sowohl Leitungs- als auch Festigkeitsfunktion. Der Wasseraustausch erfolgt zwischen den Zellen über sog. Tüpfel bzw. Hoftüpfel. Die Parenchymzellen (rechteckig) sind für den Transport der Nährstoffe sowie die Speicherung von Stärke und Fetten zuständig.

Bei Laubhölzern liegt dagegen eine Funktionstrennung zwischen den Zellen vor. Man unterscheidet sie in Leitgewebe, Festigungsgewebe und Speichergewebe. Wesentliches Unterscheidungskriterium von Laubhölzern gegenüber Nadelhölzern sind die Gefäße (Tracheen) des Leitgewebes. Im Querschnitt sind sie als Poren, im Längsschnitt als Rillen zu erkennen. Je nach Anordnung dieser Tracheen unterscheidet man ringporige Hölzer (z.B. Eiche, Esche), halbringporige Hölzer (z.B. Kirsche, Nussbaum) oder zerstreutporige Hölzer (z.B. Birke, Buche, Pappel).

Aus zweierlei Holz gemacht: Hartholz und Weichholz

Für die Beurteilung der Holzart hinsichtlich der erforderlichen Bearbeitung und Oberflächenbehandlung müssen die Dichte, die Härte, die Elastizität und die Festigkeit des Holzes beachtet werden. Dementsprechend ist die Unterscheidung in Hart- und Weichholzarten für die Bearbeitung und die Werkzeugauswahl wichtiger. Als weich gelten alle Nadelholzer mit Ausnahme der Eibe sowie die Laubholzer Erle, Birke, Linde, Pappel und Weide.

Innen und außen: Splint- und Kernholz

Bereits das „Bild“ der Stamm-, Brett- oder Hobelware lasst Ruckschlusse auf Eigenschaften bis hin zu eventuellen Schwierigkeitsgraden bei der Zerspanung zu. Splint- und Kernholz eines Baumes haben z.B. unterschiedliche Eigenschaften. Der aufströmende Saftstrom verläuft in den äußeren Schichten des Stammes. Dadurch entsteht eine stärker durchfeuchtete äußere Splintholzzone und ein weniger feuchter innerer Kernholzbereich. Kern und Splint sind stets von unterschiedlicher Qualität. Mit zunehmendem Stammdurchmesser wird der Anteil des Kernholzes durch „Verkernung“ des älteren Splintholzes (auch Reifholz genannt) größer. Kernholz wird im Stamm nicht mehr verändert. Kern und Splint sind in jeder Holzart vorhanden. Man kann sie jedoch bei „Kernholzbäumen“ deutlicher an der unterschiedlichen Färbung erkennen als bei „Reifholzbäumen“. Buche, Tanne und Fichte sind typische Reifholzbäume, während Eiche, Lärche, Kiefer, Kirsche und Esche reine Kernholzbaume sind.

Bei der Bearbeitung und Zerspanung von Holz muss beachtet werden, dass es sich hier um einen Werkstoff mit unterschiedlichen Strukturen und Eigenschaften handelt. Besonders bezeichnend für diese Tatsache sind die Jahrringbreiten bei Nadelhölzern. Zwischen den ausgeprägten Bereichen von Früh- und Spätholz bestehen große Härteunterschiede. Bei der Zerspanung muss diesem Umstand Rechnung getragen werden und Schneidstoff, Winkelgeometrie und Prozessparameter entsprechend angepasst werden. Bei einer Mischholzverarbeitung ist oftmals ein Kompromiss für unterschiedliche Holzarten erforderlich.

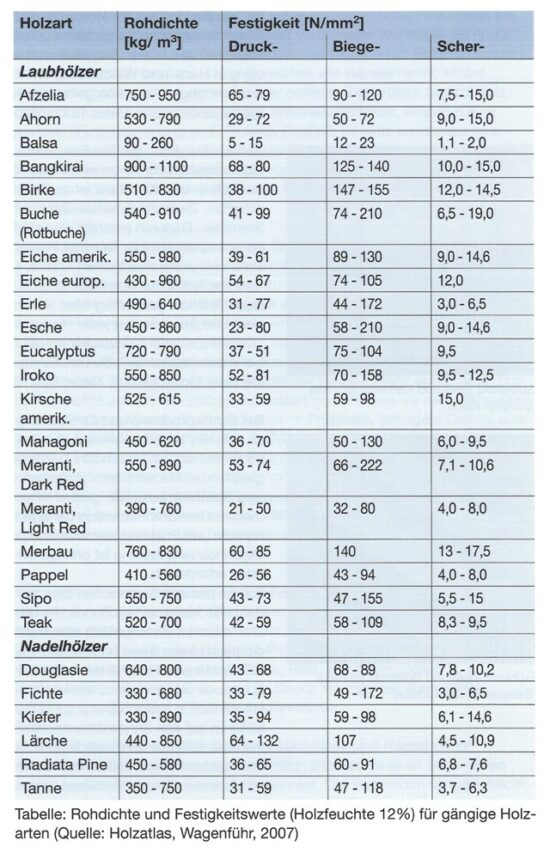

Rohdichte

Für die meisten technischen Eigenschaften ist die Rohdichte das ausschlaggebende Merkmal. Als Rohdichte bezeichnet man den Quotienten aus Masse und Volumen einschließlich aller Hohlräume. Je nach Holzart liegt die Rohdichte in einem Bereich zwischen 100 kg/m3 und 1200 kg/m3. Mit steigender Rohdichte wird Holz härter, fester, schwerer zu bearbeiten und zu behandeln, aber auch schwieriger zu trocknen. Auch der Verschleiß an den Werkzeugen erhöht sich in erster Näherung mit der Rohdichte des Holzes. Weitere Einflussfaktoren auf den Schneidenverschleiß sind die Holzinhaltsstoffe wie Gerbsäuren oder Silikateinschlüsse. Natürliche Gerbsäuren, z.B. bei Eiche, fuhren zu chemischem Verschleiß an der Werkzeugschneide, insbesondere bei großer Holzfeuchte. Silikateinschlüsse, wie sie bei tropischen Hölzern wie Meranti, Teak oder Mahagoni vorkommen, werden mit den Nährstoffen aus dem Boden aufgenommen und kristallisieren in den Gefäßen. Sie erzeugen einen erhöhten abrasiven Verschleiß an den Werkzeugschneiden. Große Dichteunterschiede zwischen Früh- und Spätholz sind in der Regel ein Indiz für starke Vorspaltung und Splitterneigung bei der Bearbeitung (Beispiel: Pinus Radiata). Aufgrund des weltweit steigenden Holzbedarfs werden Bäume zunehmend in Plantagen gezüchtet. Bei diesen sog. Plantagenhölzern handelt es sich in der Regel um schnellwachsende Arten wie z.B. Pinus Radiata, Eukalyptus oder Pappel. Diese Holzer weisen eine gröbere Jahrring-Struktur sowie eine geringere Dichte und Festigkeit auf als ihre natürlich im Wald gewachsenen Verwandten. Aufgrund der stärkeren Neigung zum Splittern oder Zerfasern ist die Zerspanung von Plantagenhölzern mitunter recht anspruchsvoll und erfordert oft spezielle Bearbeitungstechniken und Werkzeuglösungen. Langfaserige Holzer wie Pappel werden oft als Rohstoff für die Herstellung von Holzfaserwerkstoffen genutzt.

Tabelle: Rohdichte und Festigkeitswerte (Holzfeuchte 12%) für gängige Holzarten (Quelle: Holzatlas, Wagenfuhr, 2007)

Hart wie Holz, oder alles ist relativ: Härte

Die Härte der verschiedenen Holzarten wird nach Brinell bei einer Holzfeuchte von 12% gemessen. Parallel zur Faser ist die Härte etwa doppelt so groß wie senkrecht zur Faser. Wegen des unterschiedlichen Zellaufbaus und des ungleichmäßigen Gefüges von Holz werden Härteangaben nur als Näherungswerte angenommen. In ähnlicher Weise wie die Rohdichte beeinflusst die Holzfeuchte die Holzhärte.

Elasizität und Festigkeit

Zu den weiteren physikalischen Eigenschaften des Werkstoffes Holz, die beim Werkzeugeinsatz zu beachten sind, gehören Elastizität und Festigkeit. Elastizität ist die Eigenschaft fester Körper, nach Wegnahme einer formverändernden Kraft wieder die ursprüngliche Form zu erlangen (Kenngröße: E-Modul in N/mm²). Bei der Beurteilung der Festigkeit ist zu beachten, dass Äste, Risse, Drehwuchs und das Gefüge sich zusätzlich auf den Verformungs- und Bruchwiderstand auswirken.

Holzfeuchte

Einen wesentlichen Einfluss auf die Bearbeitbarkeit und die Qualität des späteren Endproduktes hat die Holzfeuchte. Als Holzfeuchte bezeichnet man den prozentualen Anteil Wasser bezogen auf die Trockenmasse des Holzes. In frisch geschlagenem Holz ist das Wasser sowohl in den Zellwänden gebunden als auch frei in den Hohlräumen enthalten. Die Holzfeuchte kann hier über 100% betragen. Ist das Wasser aus den Zellhohlräumen entwichen und nur noch in den Zellwänden gebunden, spricht man vom sog. Fasersättigungspunkt. Er variiert je nach Holzart und liegt etwa bei 30% Holzfeuchte. Unterhalb dieses Punktes schwindet und quillt das Holz bei Feuchtigkeitsabgabe bzw. -aufnahme. Bei darrtrockenem Holz beträgt die Holzfeuchte 0%. Um eine ausreichende Formstabilität zu erreichen, sollte das Holz deshalb vor der Endbearbeitung auf die Feuchtigkeit seiner späteren Einsatzumgebung, die sog. Ausgleichsfeuchte, heruntergetrocknet werden. In geschlossenen Räumen liegt dieser Wert in etwa zwischen 6 und 12%, im Freien zwischen 8 und 16% (ohne direkte Bewitterung). Für die Zerspanung ist eine Holzfeuchte von 12 bis 14% günstig. Darunter neigt das Holz stärker zum Splittern, darüber erhöht sich die Oberflächenrauheit durch Schwindung beim Nachtrocknen.

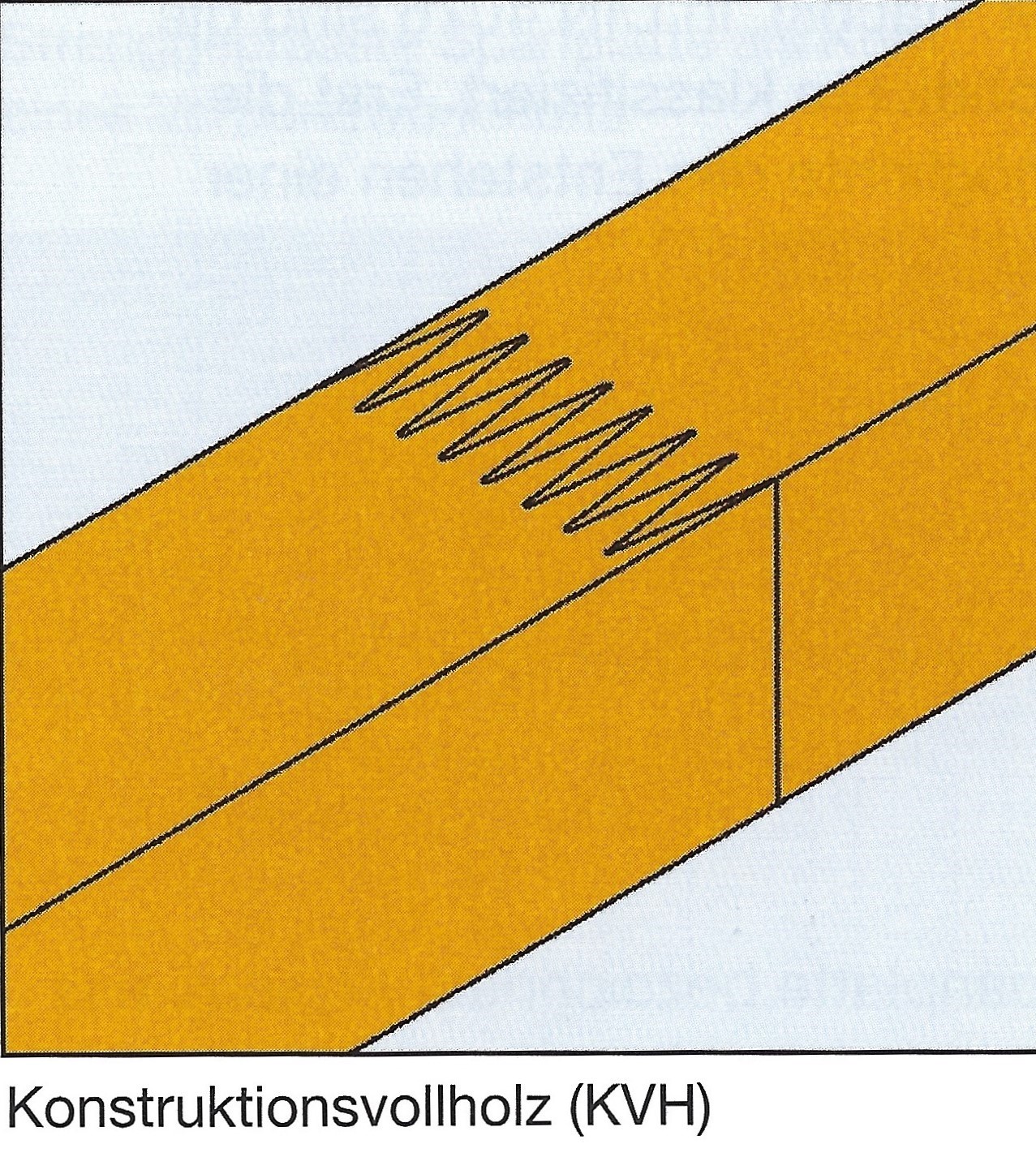

Halbzeugen

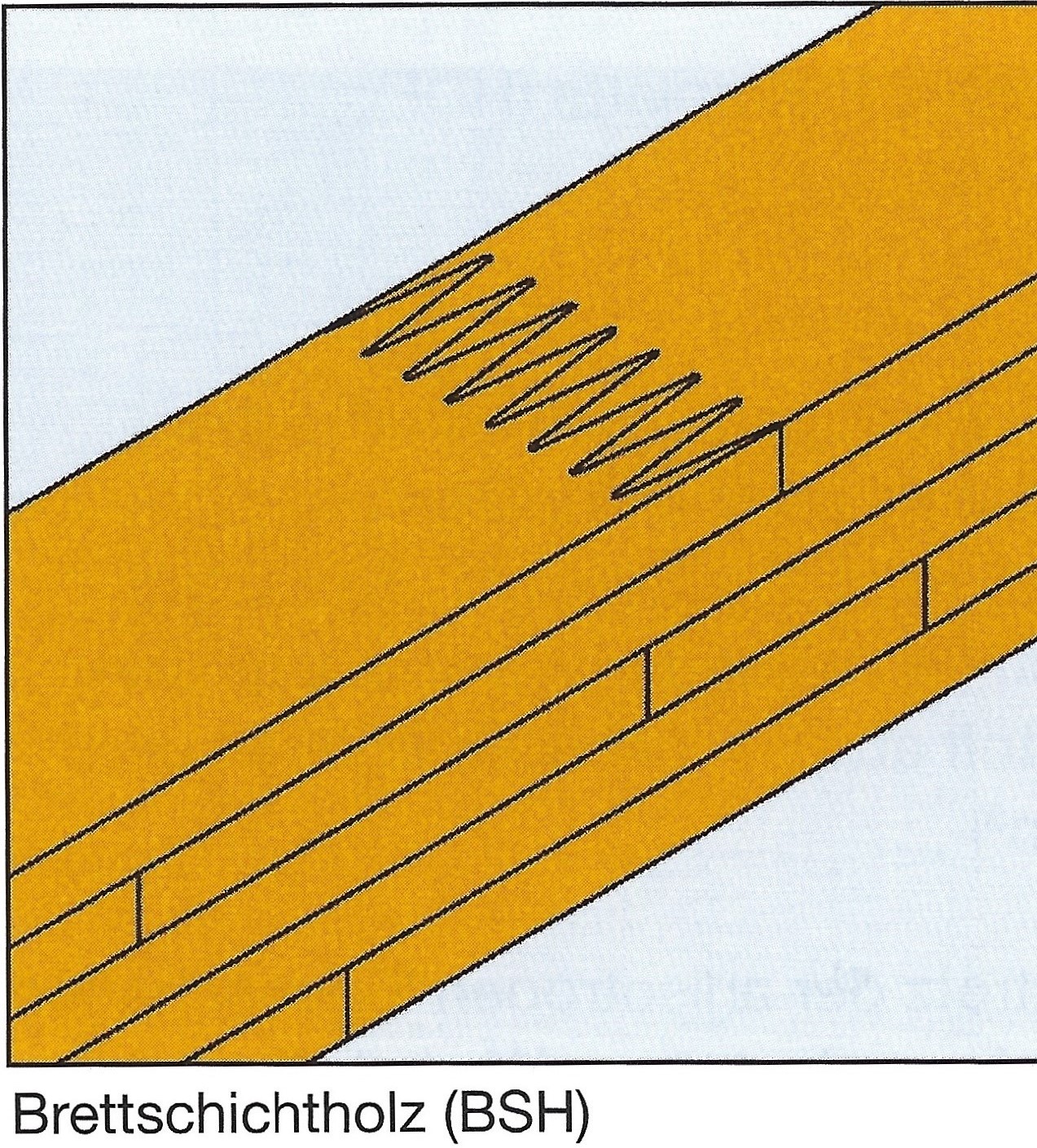

Aufgrund seiner begrenzten Abmessungen, seines Quell-/Schwindverhaltens und seiner Inhomogenitäten durch Verwachsungen oder Äste wird Massivholz in der Regel zu Halbzeugen weiter veredelt. Bei den Konstruktionshölzern werden Schwachstellen im Holz wie Äste oder Risse ausgekappt. Durch Keilverzinkung an den Hirnholzschnittflächen können beliebige Bauteillängen hergestellt werden. Durch faserparalleles Verkleben von Bohlen oder Kanthölzern können größerer Bauteilquerschnitte erzeugt werden und die Festigkeiten erhöht werden. Produkte in diesem Bereich sind z.B. Konstruktionsvollholz (KVH) oder Brettschichtholz (BSH). Für Fensterrahmen beispielsweise werden lamellierte Kanteln hergestellt, bei denen auch unterschiedliche Holzarten mit unterschiedlichen Eigenschaften zum Einsatz kommen können.

Modifizierte Hölzer

Auf der Suche nach geeigneten Methoden, um ausreichend verfügbare Hölzer auch dimensionsstabil und witterungsbeständig für den Außeneinsatz zu machen, wurden in den vergangenen Jahren unterschiedlichste Verfahren zur Modifizierung entwickelt und erprobt. Pinus Radiata, beispielsweise, wird durch einen Acetylierprozess stabilisiert (Accoya®). Kiefernholz wird durch Druckimprägnierung behandelt (Belmadur®). Bei Thermoholz wird die Formstabilität und Witterungsbeständigkeit durch einen Pyrolyseprozess bewirkt. Allen diesen Verfahren gemeinsam ist, dass sie nicht bloß auf oberflächennahe Zonen sondern gleichmäßig auf den gesamten Materialquerschnitt einwirken. Auf diese Weise entstanden „neue Holzarten“ mit verringertem Quell- Schwindverhalten, erhöhter Härte und veränderten Zerspanungseigenschaften. Schnittkräfte und Schneidenverschleiß sind geringer als bei den naturbelassenen Hölzern. Sprödigkeit und Staubentwicklung bei der Bearbeitung steigen an, stellen aber keine grundlegenden Einschränkungen dar.

Aus dem Leitz-Lexikon, Edition 7. Geheft 1: Anwenderlexikon, Seite 2-5.

Sie finden das Lexikon auch in unserer Bibliothek und online abrufbar unter Leitz Lexikon – Leitz